Képzeljünk el egy közönséges használt PET műanyag palackot. Útja az új élet felé akkor kezdődik, amikor megérkezik egy újrahasznosító üzembe, és apró, lapos darabokra aprítják, ún. PET pehely . Ebben a szakaszban azonban ezek a pelyhek szennyezettek, és ami a legkritikusabb, nedvesek.

Ez a nedvesség a kiváló minőségű újrahasznosított műanyag ősellensége. Ha nem távolítják el, súlyos problémákat okoz a végtermékben, beleértve a tökéletlenségeket, csökkent szilárdságot és gyenge viszkozitást az olvasztási folyamat során. Tehát hogyan alakíthatjuk át ezeket a nyirkos, eldobott töredékeket érintetlen, megbízható alapanyaggá, amely készen áll a gyártásra?

A válasz egy kulcsfontosságú, gyakran figyelmen kívül hagyott lépésben rejlik, amely biztosítja, hogy ezek a pelyhek tökéletesen megszáradjanak: a PET pehely szárító . Ez a gép az alapvető híd szerepét tölti be, és a mosott töredékeket értékes új anyaggá alakítja, így a hatékony rPET-gyártás énekelt hősévé válik.

Hogy igazán értékeljük a szerepét a PET pehely szárító , nem elszigetelten kell tekinteni, hanem a kritikus végső szakasznak, egy aprólékosan összehangolt előkezelési vonalon. A nedvességgel teli, erősen szennyezett pelyhek közvetlenül a szárítóba juttatása rendkívül hatástalan lenne, túl sok energiát fogyasztana, miközben kifogásolható eredményeket hozna. A szárító teljesítménye nagymértékben függ az előtte végzett lépések hatékonyságától.

Ezt az előkészítő szakaszt összefoglaló nevén a PET pehely mosósor . Itt a pelyhek szigorú, többlépcsős tisztítási folyamaton mennek keresztül. Ez általában egy előmosással kezdődik a durva szennyeződések eltávolítására, majd egy forró lúgos mosással kezdődik, amely feloldja a címkéket, ragasztókat és egyéb makacs maradványokat. A későbbi súrlódó alátétek egymáshoz dörzsölik a pelyheket, és fizikailag eltávolítják a megmaradt szennyeződéseket. Ennek az egész terméksornak a végső célja olyan pelyhek előállítása, amelyek nemcsak vegyileg tiszták, hanem a felszíni vizük nagy részét is eltávolították. Itt egy speciális mechanikai folyamat lép működésbe.

Mosás után a pelyheket vízzel telítjük. Elküldi őket ebben az állapotban a termikusnak PET pehely szárító arra kényszerítené a szárítót, hogy hatalmas energiát fordítson egyszerűen ennek a szabad víznek az elpárologtatására, ami termikusan nem hatékony. Ezért egy mechanikus PET-pelyhek víztelenítése lépés nélkülözhetetlen. Az olyan berendezések, mint a víztelenítő centrifugák vagy a csavarprések, nagy sebességgel pörgetik a pelyheket, centrifugális erőt alkalmazva a felületi nedvesség zömének erőszakos kilökésére. Ez az eljárás a termikus szárításhoz képest rendkívül energiatakarékos, mivel hő helyett mechanikai hatást alkalmaz.

A mechanikus víztelenítés és a termikus szárítás közötti éles kontraszt az energiafogyasztásban rávilágít arra, hogy miért olyan döntő ez a folyamat. Az alábbi táblázat egyszerűsített összehasonlítást nyújt e két egymással összefüggő szakasz legfontosabb működési paraméterei és céljai között:

| Paraméter | Mechanikus víztelenítés (előszárítási lépés) | Termikus szárítás (utolsó szárítási lépés) |

|---|---|---|

| Elsődleges funkció | Az eltávolításhoz ingyenes és felület nedvesség mechanikusan. | Az eltávolításhoz maradék kötés és belső nedvesség termikusan. |

| Energiaelv | Mechanikai kinetikus energia (centrifugális erő). | Hőenergia (fűtött levegő). |

| Energiahatékonyság | Nagyon magas (Minimális elektromos energiát használ a magas vízelvonási hozam érdekében). | Alacsonyabb (a termikus párolgás eleve energiaigényes). |

| Nedvességcsökkentés | Általában >50%-ról lefelé csökkenti a nedvességtartalmat 5-15% . | Tovább csökkenti a nedvességtartalmat 5-15%-ról lefelé <1% (vagy igény szerint). |

| Kulcseredmény | Felkészíti a pelyheket a hatékony termikus szárításra, jelentősen csökkentve a hőterhelést. | Eléri a végső, precíz nedvességtartalom-specifikációt a kiváló minőségű rPET gyártáshoz. |

Befejezésül a PET-pelyhek szárítási folyamata két fél mese. A vízelvezetés kezdeti, nehéz emelése mechanikus víztelenítéssel hatékonyan történik. A PET pehely szárító majd átveszi a precíziós kikészítést, eltávolítva a nedvesség utolsó nyomait is, így biztosítva, hogy a pelyhek megfeleljenek a végtermékre vonatkozó szigorú minőségi előírásoknak. Ennek a szinergiának a megértése alapvető fontosságú az egész optimalizálásához PET újrahasznosító berendezések sorozat a maximális hatékonyság és a kiváló kimeneti minőség érdekében.

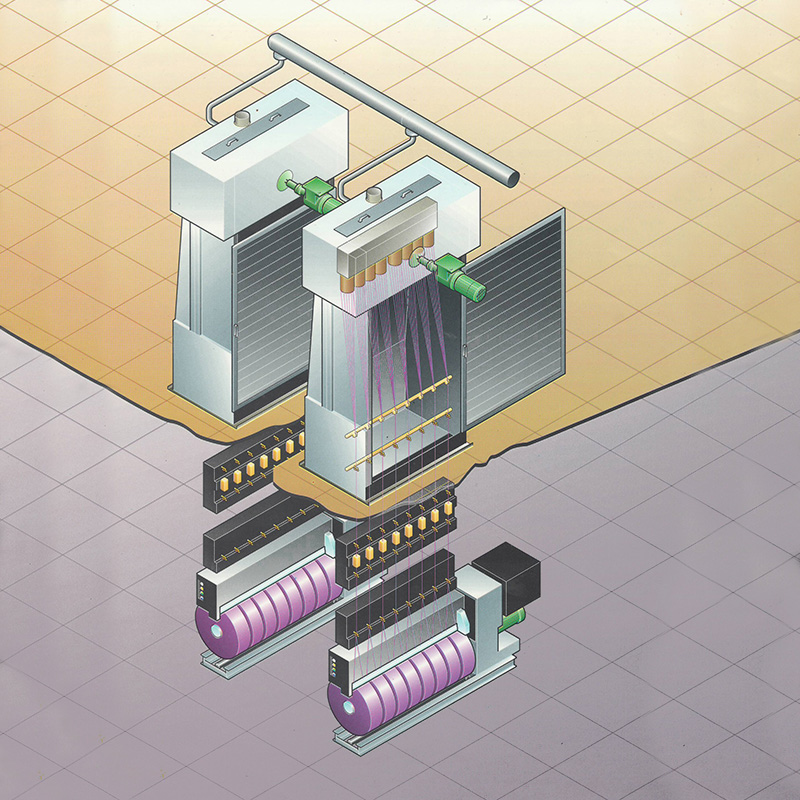

A mosás és víztelenítés kulcsfontosságú előkezelési szakaszán átesett PET-pelyhek most már tiszták, és jelentősen csökkentik a felületi nedvességet. Most már készen állnak átalakulásuk utolsó, precíziós szakaszára. A PET pehely szárító A konvektív hőátadás alapelve alapján működik, de mérnöki tervezése a PET-anyag speciális követelményeihez igazodik, hogy optimális eredményt biztosítson a hőbomlás nélkül.

A folyamat jellemzően azzal kezdődik, hogy a mechanikusan víztelenített, körülbelül 5-15% nedvességtartalmú pelyheket a szárítóba juttatják. Ennek az alkalmazásnak a legelterjedtebb kialakítása a zárt hurkú konvekciós szárító, amely gyakran forgó dobként vagy függőleges silóként épül fel belső szállítórendszerrel. Ebben a kamrában forró, száraz levegő áramlat kering. Ez a levegő hőhordozóként és nedvességhordozóként működik. Miközben a pelyheket finoman összerázzák és a szárítón keresztül mozgatják, folyamatosan ki vannak téve ennek a forró levegőnek. A levegőből származó hőenergia behatol a pelyhekbe, így a visszamaradó megkötött és belső nedvesség elpárolog. A most párásított levegőt ezután kiszívják a kamrából, kondenzátoron vezetik át a nedvesség eltávolítására, újra felmelegítik a pontos hőmérsékletre, majd visszavezetik a rendszerbe, így a folyamat rendkívül energiahatékony.

Az egész hatékonysága és minősége PET-pelyhek szárítási folyamata három fő paraméter pontos szabályozásán múlik: hőmérséklet, légáramlás és tartózkodási idő. Ezek a változók kölcsönösen függenek egymástól, és gondosan ki kell egyensúlyozni őket, hogy elérjük az 1%-nál kisebb nedvességtartalmat, miközben megőrizzük a PET belső viszkozitását (IV), ami kritikus az rPET végtermék minősége szempontjából.

Az alábbi táblázat szembeállítja a működési feltételeket és eredményeket a megfelelően optimalizált szárítási folyamat és a rosszul szabályozott szárítási folyamat között, kiemelve a precíz tervezés kritikus szerepét:

| Paraméter | Optimalizált szárítási folyamat | Rosszul szabályozott szárítási folyamat |

|---|---|---|

| Szárítási hőmérséklet | Pontosan szabályozott, jellemzően a közepes hőmérsékleti tartomány (pl. 160°C - 180°C) . Elegendő a nedvesség hatékony elpárologtatásához a polimer károsodása nélkül. | Vagy túl alacsony (nem hatékony, nedvességet hagy maga után), vagy túl magas (túl magas). ~180°C ), megközelíti a PET üvegesedési hőmérsékletét, és degradációt okoz. |

| Levegőáramlás és tartózkodási idő | Kiegyensúlyozott, hogy biztosítsa a tartózkodási idő 20-40 perc . A megfelelő, gyengéd keverés biztosítja a forró levegő egyenletes kitettségét, és megakadályozza a csomósodást. | Az elégtelen idő „nedves foltokhoz” és magas maradék nedvességtartalomhoz vezet. A túlzott idő csökkenti a teljesítményt, és szükségtelen hőtörténetet okozhat. |

| Levegő harmatpont (zárt hurkú rendszerekben) | Karbantartva a nagyon alacsony harmatpont (pl. -10°C és -20°C között) , ami rendkívül száraz, nagy nedvességhordozó képességű levegőt jelez. | A magas levegőharmatpont azt jelenti, hogy a levegő gyorsan telítődik, ami drasztikusan csökkenti a szárítási hatékonyságot és meghosszabbítja a folyamat idejét. |

| Végső nedvességtartalom | Következetesen elér < 1% , és gyakran olyan alacsony, mint 0,5% , amely megfelel a csúcskategóriás rPET gyártás legszigorúbb előírásainak. | Inkonzisztens és gyakran túl magas ( > 1% ), ami minőségi problémákhoz vezet a végtermékben. |

| Hatás a PET-anyagra | Megőrzi a Belső viszkozitás (IV) a polimerből. A pelyhek kristályosak és szabadon folyók maradnak, készen állnak az extrudálásra. | Okai IV csepp (molekuláris lebomlás) és a túlmelegedés miatti esetleges sárgulás. A túlzott szárítás ragadóssá teheti a pelyheket, ami csomósodást okozhat. |

| Energiahatékonyság | Magas, mivel a légkeringtetéssel és hővisszanyeréssel ellátott zárt hurkú rendszer minimalizálja a hőenergia veszteséget. | Alacsony, a nem hatékony hőfelhasználás, az esetleges hőveszteség és a megfelelő eredmény eléréséhez szükséges hosszabb ciklusidők miatt. |

Összefoglalva a PET pehely szárító sokkal több, mint egy egyszerű fűtőkamra. Ez egy precíziós műszer, ahol a termodinamika és az anyagtudomány kényes egyensúlyát kezelik. Alapvető funkciója a tágabb értelemben rPET szárítás küldetése, hogy a megfelelő mennyiségű hőt a megfelelő ideig alkalmazzuk, így az elkészített pelyheket tökéletesen száraz, kiváló minőségű alapanyaggá alakítjuk. Ez az aprólékos ellenőrzés az, ami lehetővé teszi a PET újrahasznosító berendezések sorozatot, hogy folyamatosan olyan terméket állítsanak elő, amely valóban versenyezhet a szűz anyagokkal.

Miközben megvizsgáltuk a PET pehely szárító a közvetlen gyártósor kontextusában valódi jelentősége akkor válik teljessé, ha kicsinyítjük, hogy megtekintsük funkcióját a teljes PET-újrahasznosítási ökoszisztémán belül. Ez az ökoszisztéma a begyűjtéstől és a válogatástól az új termékek végső létrehozásáig terjed, és a szárító kritikus minőségi és gazdasági átjáróként szolgál. Teljesítménye közvetlenül befolyásolja nemcsak egyetlen gép teljesítményét, hanem a teljes körkörös gazdaság modelljének életképességét és fenntarthatóságát a PET esetében.

Ennek az ökoszisztémának a középpontjában az átfogó csomag áll PET újrahasznosító berendezések . A szárító nem egy önálló egység, hanem egy integrált alkatrész, amelynek hatékonyságát az upstream folyamatok növelik, és amelynek teljesítménye lehetővé teszi a downstream folyamatokat. Például a kifinomult mosósorból származó pelyhek állandó minősége lehetővé teszi, hogy a szárító maximális hőhatékonysággal működjön. Ezzel szemben a megbízhatóan száraz kimenet biztosítja, hogy a következő extrudálási és pelletizálási szakaszok zökkenőmentesen folyhassanak, gőz által kiváltott üregek (úgynevezett "splay") vagy az olvadék belső viszkozitásának csökkenése nélkül. Ezért a szárító az egész termelési láncot stabilizáló csapként működik.

Továbbá a minőség a rPET szárítás A folyamat a véganyag értékének elsődleges meghatározója. Az újrahasznosított PET piaca rétegzett; az élelmiszeripari alkalmazásokban vagy a nagy teljesítményű textíliákban használható kiváló minőségű rPET prémium árat kér. Ezt a minőséget szigorú paraméterek határozzák meg, amelyek közül a legfontosabb az ultraalacsony nedvességtartalom és a magas belső viszkozitás. Egy felsőbbrendű PET pehely szárító ez a legfontosabb berendezés, amely biztosítja ezeknek a paramétereknek a következetes betartását. Ez az a gép, amely a mosott, víztelenített pelyhet – amely még félig feldolgozott köztes termék – minősített, nagy értékű alapanyaggá alakítja át. Ebben az értelemben a szárító nem csupán egy processzor; ez egy értékerősítő.

Az alábbi táblázat szembeállítja a nagy teljesítményű szárító integrálásának tágabb következményeit a nem megfelelő rendszerre való hagyatkozással, illusztrálva annak lépcsőzetes hatását az újrahasznosítási ökoszisztémára:

| Aspect | Ökoszisztéma nagy teljesítményű szárítóval | Ökoszisztéma nem megfelelő szárítóval |

|---|---|---|

| Gazdasági életképesség | Lehetővé teszi a gyártását prémium minőségű, élelmiszer-minőségű rPET , hozzáférést nyit a jövedelmező piacokhoz, és magasabb, stabilabb eladási árat biztosít. | A kimenetet korlátozza alacsonyabb minőségű rPET alkalmas nem kritikus alkalmazásokra (pl. fiberfill), amely nagyobb piaci áringadozásnak és alacsonyabb árréseknek van kitéve. |

| Teljesítmény és hatékonyság | Konzisztens és gyors ciklusidőt tart fenn, lehetővé téve az egészet PET újrahasznosító berendezések a tervezett kapacitással, szűk keresztmetszetek nélkül működjön. | Szűk keresztmetszetet hoz létre. A lefelé irányuló extrudálásnak le kell lassulnia, vagy a vezetéknek gyakran le kell állnia, hogy megszüntesse a csomósodást vagy az inkonzisztens nedvességet, ami csökkenti az üzem teljes teljesítményét. |

| Anyagi körkörösség | Olyan jó minőségű rPET-et állít elő, amely megkönnyíti zárt hurkú újrahasznosítás (palackról palackra), valóban előmozdítva a körforgásos gazdaságot. | Gyakran eredményez downcycling (pl. palacktól szálig), amely egy lineáris út, amely végül az anyag eldobásához vezet. |

| Működési stabilitás | Stabil, kiszámítható és automatizálható folyamatot biztosít. Az állandó pehelyminőség minimálisra csökkenti az extrudálás és a pelletizálás megszakításait, csökkentve az üzemeltetési költségeket. | Gyakori működési problémákhoz vezet: eltömődött tartályok, gőzrobbanások az extrudálás során, valamint a pellet minőségének változása, ami megnöveli az állásidőt és a karbantartást. |

| Környezeti lábnyom | Maximalizálja a teljes mosási és gyűjtési folyamat energiabefektetését azáltal, hogy biztosítja a felhasználható anyag magas hozamát. A zárt hurkú rendszerek minimalizálják a teljesítmény kg-onkénti fajlagos energiafogyasztását. | Elpazarolja az upstream folyamatok beágyazott energiáját és erőforrásait azáltal, hogy jelentős mennyiségű nem szabványos anyagot állít elő, aláássa az újrahasznosítás környezetvédelmi céljait. |

| A márka és az átvevő magabiztosság | Bizalmat épít a márkatulajdonosokkal, akik elkötelezettek az újrahasznosított tartalom használata mellett, garantálva a magas specifikációjú, tiszta rPET megbízható ellátását. | Bizonytalanságot okoz az ellátási láncban, mivel az rPET-pelyhek vagy -pelletek inkonzisztens minősége kockázatos anyaggá teszi a csúcsminőségű termékek gyártásához. |

Befejezésül a PET pehely szárító túlmutat a nedvességeltávolító egység funkcionális szerepén. Stratégiai eszköz a PET-újrahasznosítási ökoszisztémán belül. Teljesítménye kulcsfontosságú meghatározója a teljes újrahasznosítási törekvés gazdasági jövedelmezőségének, működési hatékonyságának és környezeti integritásának. A végső és legkritikusabb minőségi átmenet biztosításával a szárító biztosítja a minden korábbi szakaszban létrehozott értéket, végső soron megőrzi a műanyag körforgásos gazdaságának ígéretét.

Utunk, amely egyetlen műanyag palacktöredék útját követi az újrahasznosítás bonyolult szakaszain keresztül, itt csúcsosodik ki egy mélyreható felismeréssel: PET pehely szárító , bár talán egyetlen alkatrész egy hatalmas mechanikai kínálatban, aránytalanul nagy hatást fejt ki. Ez a végső kapuőr az anyag múltja és jövője között, az a kritikus pont, ahol a potenciál vagy teljesen megvalósul, vagy visszavonhatatlanul lecsökken. Ez az igénytelen darab PET újrahasznosító berendezések lényegében a minőség garanciája és a körforgásos gazdaság ígéretének érvényesítője.

A teljességre reflektálva PET-pelyhek szárítási folyamata , az átalakulás narratíváját látjuk. Az utazás nyirkos, szennyezett, bizonytalan értékű töredékekkel kezdődik. Végighalad a lényeges előkészítő szakaszokon PET pehely mosósor és mechanikai hatásfoka PET-pelyhek víztelenítése . A végső metamorfózis azonban csak a szárító ellenőrzött környezetébe való belépéskor következik be. Itt a precízen kalibrált hő és légáram alkalmazása nem csupán a vizet távolítja el; megszünteti a bizonytalanságot. A sérülékeny, köztes terméket stabil, nagy értékű árucikké alakítja, amely készen áll arra, hogy érintetlenként visszatérjen a gyártási világba. rPET szárítás kimenet. A szárító tehát nem csupán anyagfeldolgozó, hanem értékes transzformátor is.

Az egész végső sikere PET újrahasznosítás a küldetés ezen az utolsó lépésen múlik. Lehet üzemeltetni a legfejlettebb válogató-, mosó- és víztelenítő rendszereket, de ha a szárítási szakasz meghiúsul, a közös erőfeszítés sérül. A szárító megvédi azt a hatalmas beruházást – az energiába, a gépekbe és az emberi munkába –, amelyet addig a pontig eszközöltek. Ez az utolsó és legkritikusabb minőség-ellenőrzési pont, amely biztosítja, hogy az ökoszisztéma minden más összetevője PET újrahasznosító berendezések rendeltetésszerűen működhet, és megvalósíthatja a valódi anyagi körkörösség átfogó célját.

Az alábbi táblázat szintetizálja a szárítási szakasz átalakító hatását, szembeállítva az anyag állapotát és a tágabb következményeket a döntő folyamat elején és végén:

| Aspect | Az "előtti" állapot: víztelenítés utáni pelyhek | Az „utáni” állapot: szárítás utáni rPET-pelyhek |

|---|---|---|

| Anyagi identitás | Félig feldolgozott intermedier; a változóban lévő áru . | Egy kész, nagy értékű alapanyag ; tanúsított minőségű rPET. |

| Gazdasági érték | Rendelkezik potenciális érték , de ez instabil, és nagymértékben függ a következő feldolgozási lépéstől. | Tart megvalósult, maximális érték , amely prémium árakat képes parancsolni az élelmiszer-minőségű vagy nagy teljesítményű anyagok piacain. |

| Nedvességtartalom és stabilitás | Higroszkópos és instabil (5-15% nedvesség). Tárolás esetén hajlamos a mikrobák újraszaporodására és a kémiai lebomlásra. | Stabil és inert (<1% nedvesség). Alkalmas hosszú távú tárolásra és globális szállításra a lebomlás veszélye nélkül. |

| Downstream folyamat hatása | Magas kockázat downstream folyamatokhoz. Gőzrobbanást ("kifröccsenést"), IV-esést és a berendezés feszültségét okozza az extrudálás során. | Optimális downstream feldolgozást tesz lehetővé . Sima extrudálást, stabil olvadékviszkozitást és kiváló minőségű pelletálást biztosít. |

| Szerep a körforgásos gazdaságban | Képviseli a láncszem ; a körkörös hurok még nincs lezárva, és továbbra is ki van téve a törésnek. | Képviseli a zárt hurok ; az anyag most már teljesen felkészült arra, hogy kiszorítsa a szűz PET-et az új gyártásból, ezzel teljessé téve a kört. |

| Környezeti ROI | Megtestesíti a részleges befektetés megtérülése ; a begyűjtésből és mosásból származó beágyazott energia és erőforrások nagy része továbbra is veszélyben van. | Biztosítja a teljes környezeti ROI ; a helyreállításába fektetett energia és erőforrások teljes mértékben kihasználhatók egy életképes szűz anyaghelyettesítő létrehozásával. |

Összefoglalva a journey from a used plastic bottle to a new product is a story of incremental refinement and value restoration. The PET pehely szárító a történet utolsó, döntő fejezetének szerzője. Erőteljes demonstrációja annak, hogy a modern ipari újrahasznosítás során a gazdaságunkra és környezetünkre gyakorolt monumentális hatások függhetnek egy „kis” berendezés pontos és megbízható működésétől. Szerepe bizonyítja, hogy a fenntarthatóságra való törekvésben nincsenek jelentéktelen lépések – csak egy lánc kritikus láncszemei, amelyek mindegyike elengedhetetlen az egész rendszer egyben tartásához.

1%-nál kisebb nedvességtartalom elérése nem önkényes; ez alapvető követelmény a kiváló minőségű extrudáláshoz és a végtermék teljesítményéhez. A maradék nedvesség gőzzé válik az extruderben folyó magas hőmérsékletű olvadási folyamat során, ami két fő problémát okoz: Először is, hidrolízis , amely lebontja a polimer láncokat, csökkentve az anyag belső viszkozitását (IV) és mechanikai szilárdságát. Másodszor, a beszorult gőz buborékokat és üregeket (úgynevezett "splay") hoz létre a végső rPET pelletben vagy formázott termékben, ami vizuális hibákhoz és szerkezeti gyengeségekhez vezet. Ezért az elsődleges funkciója a PET pehely szárító Ennek a kritikus nedvességtartalom-előírásnak a következetes betartásának biztosítása a robusztus, megbízható anyag előállítása érdekében.

A kiváló szárítórendszer többet tesz a víz eltávolításánál; precíz szabályozással védi a polimer integritását. A legfontosabb jellemzők a következők:

Kihasználva széleskörű tapasztalatunkat a textil- és vegyiszál-ipar precíziós gépei terén, Jiaxing Shengbang Mechanical Equipment Co., Ltd. integrálja ezeket az elveket megközelítésünkbe. A fejlett fonógépek fejlesztésében és a plazmabevonó berendezések üzemeltetésében szerzett hátterünk alapjaiban ismeri meg a precíz hőkezelést és anyagkezelést, amelyek közvetlenül alkalmazhatók a műanyag-újrahasznosítás szárítási technológiájának optimalizálására.

A szárítási szakasz az üzem működési jövedelmezőségének jelentős meghatározója. A nem hatékony szárító szűk keresztmetszetként működik, korlátozva a teljes teljesítményt PET újrahasznosító berendezések vonalat. Ennél is fontosabb, hogy a folyamat során a hőenergia egyik legnagyobb fogyasztója. Az optimalizált szárító, amelyet olyan funkciók jellemeznek, mint a zárt hurkú levegő-visszavezetés és a hővisszanyerés, drámaian csökkenti a kibocsátott kilogrammonkénti energiafogyasztást. Ezenkívül a magas specifikációjú, száraz rPET-pelyhek következetes gyártásával az üzem prémium piacokra juthat (mint például az élelmiszer-minőségű rPET), ezáltal maximalizálva a termelésből származó bevételt. Lényegében a hatékony szárítógépbe való befektetés minimalizálja a két legnagyobb költségtényezőt – az energiát és az állásidőt –, miközben maximalizálja a végtermék értékét.