Az autóiparnak a nagy megbízhatóság és a hosszú élettartam felé fejlődésének hátterében, Spray bevonat (spray coating process) kulcsfontosságú technológia az alkatrészek felületi teljesítményének javítására, kopásállósági jellemzőit pedig egyre szélesebb körben alkalmazzák az autóipari kiegészítők területén. A permetezési eljárás javítja a kopás, korrózió- és ütésállóságát, hogy nagy teljesítményű bevonatokat képezzen a fém vagy nem felületek felülete, az autógyártók fontos eszköze a termékminőség optimalizálása és karbantartási költségeinek csökkentése terén. Ez a cikk részletesen elemzi a kopásálló spray-bevonat gyakorlati értékét az autóipari kiegészítők területén a műszaki elvek, az alkalmazási forgatókönyvek, a teljesítmény előnyei és az iparági trendek alapján.

A kopásálló permetezési eljárás lényege, hogy a kopásálló anyagokat (kerámia részecskék, polimer kompozit anyagok stb.) egyenletesen tapadnak a felületre nagy sebességű szórással vagy magas hőmérsékletű olvasztással, hogy különleges fizikai és kémiai tulajdonságokkal bevont bevonatot képezek. A folyamat típusa szerint permetezésre (egyes term plazma permetezésre, szuperszonikus lángpermetezésre), elektrosztatikus permetezésre, porszórásra stb. osztható. Különböző eljárások alkalmasak a különböző anyagokkal és teljesítményigényű kiegészítőkkel.

A hagyományos felületkezelési technológiákhoz (galvanizálás, hőkezelés) a kopásálló spray-bevonat jelentős előnyökkel rendelkezik:

Széles anyagi alkalmazkodóképesség: alakíthatók ki különböző aljzatok felületére, mint például acél, alumínium, műanyag stb., és bevonat anyagok rugalmasan választhatók a kopásállósági követelményeknek megfelelően. Például a 60 feletti RC-t elérheti a 60 feletti kerámiát, ami nagyobb volt, mint a hagyományos fémhordozókat;

Jelentős teljesítményjavulás: a bevonat vastagsága pontosan szabályozható (tíz mikrontól több milliméterig), hatékonyan kitölti az aljzat felületi hibáit, javítja a felület keménységét, kopásállóságát és korrózióállóságát. Az ellenőrzési adatok szerint a kopásálló permetezéssel kezelt termékek kopási élettartama 3-5-szörösére meghosszabbítható;

Rendkívüli egyes új környezetbarát eljárások: javítható porpermetezés) csökkenti a VOC-kibocsátást, megfelelnek a globális környezetvédelmi előírásoknak, és fenntarthatóbbak, mint a galvanizálási eljárások.

(I) Motorrendszer tartozékai

A dugattyúgyűrű, a szelepcső, a főtengely és a motoron belüli egyéb tartozékok erős kopásnak kitéve magas hőmérsékleten, nagy nyomáson és nagy sebességű mozgási környezetben. A szuperszonikus lángpermetezési eljárás a dugattyúgyűrű felületét króm-karbid ötvözet bevonattal vonja be, amely nagy keménységű és magas hőmérsékleti ellenállású védőréteget képezhet, csökkentve a súrlódási együtthatót, csökkentve az üzemanyag szivárgását és javítva a motor hatásfokát. Miután a szelepvezetéket plazmaszóró kerámiaattal vonták be, a kopásállóság nagyon jó, ami hatékonyan csökkenti a szelepet és a cső közötti bevonatot, és meghosszabbítja a motor teljes élettartamát.

(II) Alváz és erőátviteli rendszer tartozékai

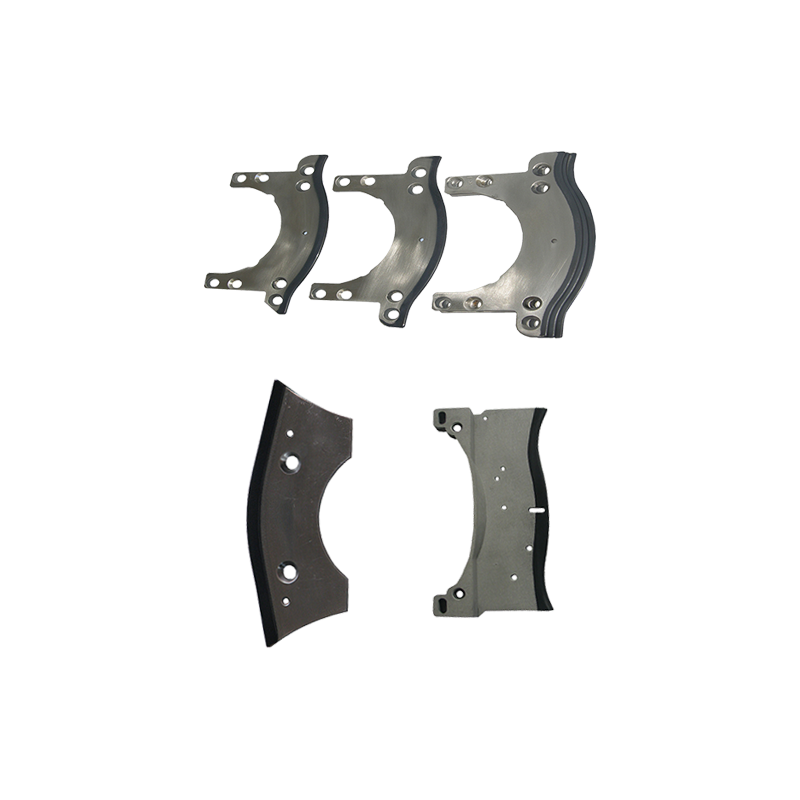

A futómű felfüggesztő karjai, kormánycsuklói, féltengelyei és egyéb tartozékai hosszú ideig bonyolult útviszonyoknak és korrozív környezetnek vannak kitéve, valamint hajlamosak a kopás következtében megnövekedett hézagokra és csökkenni a kezelési pontosságra. Az elektrosztatikus permetezési eljárást a polimer kopásálló bevonat bevonására a felfüggesztő kar felületén, amely egyszerre érheti el a korróziót és a súrlódást csökkentő hatást; az erőátviteli rendszer fogaskerekes tengelye nagyobb nyomaték terhelésnek is ellenáll a fémkerámia kompozit bevonat termikus permetezésével, csökkentve a fogaskerekek hálózásának kopását és az erőátviteli zajt.

(III) Karosszéria és külső tartozékok

A küszöbgerendák, a kerékívek, az alváz páncélzata és egyéb részei érzékenyek a homok és kavics becsapódására, valamint az eső és a hó korróziójára. Ezek kopásállóray Sp Coating spray poliurea elasztomer vagy gumi alapú bevonat alkotnak egy rugalmas kopásálló réteg, hatékonyan ellenáll a kavics ütések és klinika a rozsda. A külső kárpitok, például a lökhárítókonzolok, a csomagtartók stb., porszórással kopásálló poliészter bevonattal vannak bevonva, ami javíthatja a felület keménységét és a karcállóságot, így gazdag színhatást ér el.

A Spray Coating teljesítménye az olyan alapvető mutatóktól függ, mint a bevonat tapadása, keménysége, vastagsága egyenletessége és a környezeti öregedésállóság:

Tapadás: A bevonat és az aljzat kötési szilárdságát rácsos módszerrel (ISO 2409) vagy lehúzási módszerrel (ASTM D4541) határozzuk meg. A minősített szabványok általában ≥5 MPa tapadást igényelnek;

Keménység: Használjon mikrokeménységmérőt (Vickers hardness HV) a bevonat keménységének mérésére. A kerámia bevonatok keménységének el kell érnie az 1000 feletti HV-t, a fémötvözet bevonatok keménységének pedig ≥ HV 500-nak kell lennie;

Kopásság: A bevonat kopási élettartamát abrazív kopásteszttel (ASTM G65) értékelik. A vizsgálati feltételek közé tartozik a csiszolóanyag típusa, terhelése, csúszási távolsága stb. A kiváló minőségű bevonat kopási súlyának ≤0,1 g/1000 ciklusnak kell lennie;

Korrózióállóság: A sópermet teszt (ISO 9227) általános módszer a bevonat korrózióállóságának kimutatására. Az autótartozékok bevonatainak általában 1000 órányi sópermetezésen kell átmenni, és nincs látható rozsda a felületen.

A Nemzetközi Szabványügyi Szervezet (ISO) és az Automobile Industry Association (mint például a SAE és az IATF) világos előírásokkal rendelkezik a kopásálló spray-bevonat folyamatparamétereire, bevonatteljesítményére és kimutatási módszereire megállapítására. Az autógyártóknak a használati környezete alapján kell kiválasztani a megfelelő szabványokat annak biztosítására, hogy a bevonat teljesítménye megfeleljen a tervezési előírásoknak.

(I) Intelligens folyamatfrissítés

Az Ipar 4.0 technológia népszerűsítésével a kopásálló spray bevonat az intelligencia felé fejlődik. Például egy lézeres távolságmérő érzékelő felszerelésével a robotkarra a permetezési pálya dinamikus beállítása és a bevonat vastagságának való idejű monitorozása elérhető el; a big data elemzi a folyamatparaméterek és a bevonatteljesítmény korrelációs modelljét, és optimalizálja a permetezési sémát a kihozatali arány javítása érdekében; bevezet egy mesterséges intelligencia vizuális ellenőrző rendszert a bevonat felületi hibáinak (buborékok és szivárgások) nagy sebességű azonosítására és válogatására a kézi ellenőrzések csökkentésének érdekében.

(II) Zöld anyagok és folyamatinnováció

A szigorodó környezetvédelmi előírások elősegítik a kopásálló spray-bevonat átalakulását az alacsony környezetszennyezés és alacsony energiafogyasztás irányába. Egyre elterjedtebbé válik a zöld anyagok, például a bioalapú kopásálló bevonatok (a növényi olaj alapú poliuretánok) és az újrahasznosítható porbevonatok alkalmazása; az olyan új eljárások, mint az alacsony hőmérsékletű plazmapermetezés és a hidegpermetezés, összhangban a szén-dioxid-semlegességi céljával az energiafogyasztás és a káros gázkibocsátás csökkentésével. hasznos a hulladékbevonat újrahasznosítási és újrafelhasználási technológiájában elért áttörés tovább javította a kopásálló permetezési eljárások környezetbarát jellegét.

(III) Áttörés a kompozit bevonattechnológiában

Az egyanyagú bevonatok teljesítménybeli szűk keresztmetszetét a kompozit bevonat technológiája áttöri. Például a "fém átmeneti réteg kerámia kopásálló réteg" kétrétegű szerkezeti kialakítása megoldhatja a kerámia bevonat és a fémhordozó hőtágulási együtthatója közötti eltérés problémáját, és javíthatja a bevonat kötőerejét; a nano bevonat nanoméretű töltőanyagok a számos graf szénatomcsövek) és bevezetésével nanokompozitok számára, hogy növeljék a bevonat fáradtságát és az ön képességét, jobb megoldást nyújtanak az autóipari kiegészítő extrém üzemi körülmények között.

A kopásálló spray-bevonat eljárás az autóipar nélkülözhetetlen kulcstechnológiájává vált, jelentős előnyei az autóalkatrészek teljesítményének javításában, az élettartam meghosszabbításában és karbantartási költségeiben. Az intelligens, zöld és kompozit bevonattechnológiák folyamatos innovációjával a jövőben a Spray Coating nagyobb alkalmazási potenciálját fog mutatni az olyan feltörekvő területeken, mint az új energiahordozók és az autonóm vezetés, és elősegíti az autóipar fejlődését a magasabb minőség és a fenntarthatóság irányába.