A textilipar termelési rendszerében a fonóberendezések stabil és hatékony működése az alapja a termelés hatékonyságának javításának és a termékminőség biztosításának. A stabilitás TMT alkatrészek (TMT alkatrészek), a fonóberendezés magjából, majd meg a berendezés általános teljesítményét. A textiliparban kiéleződő verseny és a minőségi fonalak iránti piaci kereslet növekedésével a TMT Parts stabilitásának optimalizálása az ipar fejlődésének kulcskérdésévé vált. A technológiai innováció, az anyagfelújítások és a folyamatfejlesztések révén jelentős vállalkozás előrelépést tett a TMT Parts stabilitásának javítása terén, ami szilárd garanciát jelent a fonóberendezések hatékony működésére.

A hagyományos fonóberendezések hosszú, folyamatos működése során gyakoriak a TMT alkatrészek ingadozása által meghibásodási problémák. Például az erőátviteli alkatrészek kopása, a laza csapágyak és a kulcsfontosságú részek deformációja a berendezés működési pontosságának csökkenését okozza, ami egyenetlen fonalvastagságot és megnövekedett törési sebességet, ami súlyosan befolyásolja a termelés hatékonyságát és a termék minőségét. gyakran a gyakori berendezések meghibásodások nemcsak a karbantartási költségeket növelik, hanem a leállások miatti késéseket is okozzák a gyártási terveket, ami közvetlen gazdasági veszteséget okoz a vállalatnak.

Csak a modern textilipar az intelligencia és a gyorsaság felé fejlődik. Az új fonóberendezés magasabb követelményeit támasztja a TMT alkatrészek stabilitásával szemben. Nagy sebességű üzemben az alkatrészeknek nagyobb mechanikai igénybevételnek és dinamikus terhelésnek kell ellenállniuk; intelligens gyártási módban a berendezés szinte szigorú pontossági következetességet és az alkatrészek megbízhatóságát követeli meg. Ezért a TMT Parts stabilitásának optimalizálása elkerülhetetlen választássá vált az iparág korszerűsítési igényeinek kielégítésére és a textilipari magas színvonalú fejlődésének elősegítésére.

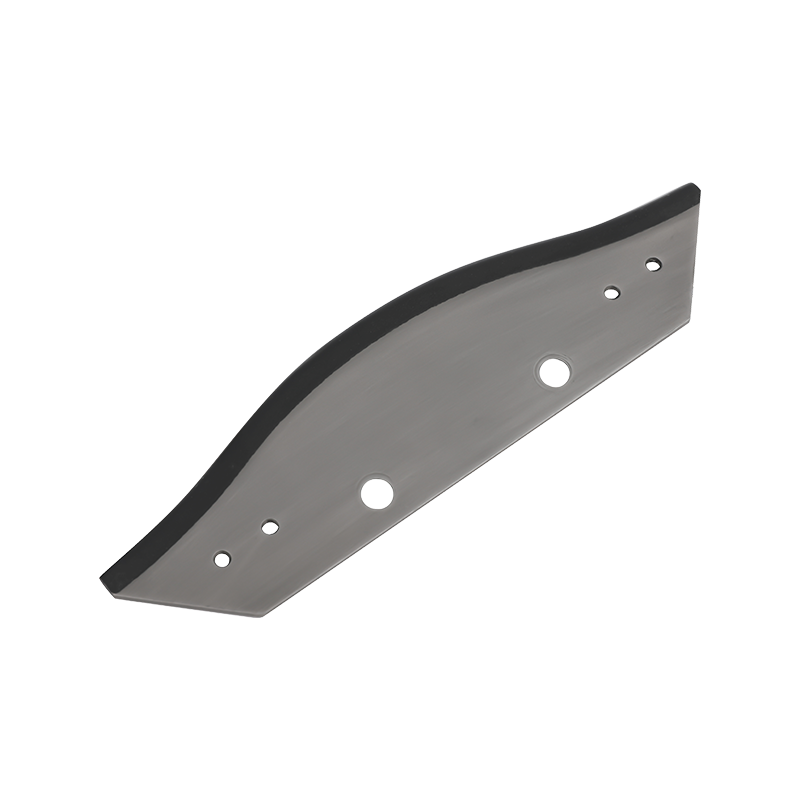

Az anyagválasztást az ipar növelte a nagy teljesítményű anyagok kutatás-fejlesztését és alkalmazását. A TMT alkatrészekben nagy terhelés viselőjének kulcsfontosságú alkatrészeknél, mint például a hajtótengelyek, fogaskerekek stb., nagy szilárdságú ötvözött acél speciális ötvözetű anyagok felhasználása az anyag szilárdságának, szívóképességének és kopásállóságának javítására ritka fémelemek kiegészítésével és a hőkezelési folyamatok optimalizálásával. Ezek az anyagok nemcsak hatékonyan csökkenthetik az alkatrészek kopási sebességét a hosszú távú használat során, hanem csökkentik a kifáradást okozta törés kockázatát is, a TMT alkatrészek stabilitását a gyönél.

A gyártási folyamatok innovációja a stabilitásoptimalizálás központi láncszeme. A precíziós megmunkálási technológia széles körű javítása a TMT Parts gyártási pontosságát. A CNC megmunkálóközpont mikron szintű méretszabályozással és felületkezeléssel biztosítja, hogy az alkatrészek illesztési pontossága a legjobb állapotbajön, valamint az összeszerelési hibákat okozta üzemi instabilitási tényezőket. gyakori a fejlett felületkezelési eljárások, mint például a nanobevonat, a lézeres kioltás stb., sűrű védőréteget képeznek az alkatrészek felületén, növelve annak korrózió- és kopásállóságát, valamint tovább növelve élettartamát.

A tervezési fokozatn tervezés a vállalatok számítógéppel tervezési tervezést (CAD) végeselem-elemzési tervezést (FEA) technológiákat vezettek be a TMT alkatrészek szerkezetének optimalizálása érdekében. Az alkatrészek feszültségi viszonyainak szimulációja különböző munkakörülmények között, a szerkezeti paraméterek beállításával, a feszültségkoncentrációs pontok kiküszöbölésével és a teljes szerkezet stabilitásának növelésével. Ugyanakkor a moduláris tervezési koncepció alkalmazása kényelmesebbé teszi a TMT alkatrészek beszerelését, szétszerelését és karbantartását, csökkentve a megfelelő karbantartási műveletek stabilitásra gyakorolt hatását.

A TMT Parts stabilitásának javulása számos pozitív hatást gyakorolt a fonóberendezések működésére. Először is, a berendezések meghibásodásának aránya hasonló. Az optimalizált TMT Parts nagyobb kopásállóságával és megbízhatóságával hatékonyan csökkenti az alkatrészkárosodás okozta leállások számát, folyamatosan meghosszabbítja a folyamatos működési idejét, és több mint 20%-kal javítja a termelés hatékonyságát. Másodszor, a termék minősége hatékonyan garantált. A stabilan működő fonóberendezések biztosíthatják, hogy a fonal egyenletessége, szilárdsága és egyéb mutatói megfeleljenek a magas színvonalnak, csökkentve a hibás arányt és fokozzák a vállalkozás piaci versenyképességét.

A költségkontroll szempontjából a TMT Parts stabilitásoptimalizálása jelentős gazdasági előnyökkel jár. A berendezések karbantartásának és alkatrészcseréjének csökkentése közvetlenül csökkenti a vállalkozás karbantartási költségeit; a berendezések hatékony és stabil működése által előidézett termelési hatékonyság javulás közvetetten hígítja az egységtermék előállítási költségét. Ezen túlmenően a stabil gyártási feltétel segít a vállalkozásoknak a termelési tervek jobb kialakításában, csökkenti a berendezés meghibásodása miatti rendelési késések kockázatát, valamint fenntartja a vállalat hírnevét és ügyfélkapcsolatait.

A TMT stabilitásoptimalizálása terén elérhető számos eredmény az iparág továbbra is kihívásokkal és lehetőségekkel néz szembe. Ahogy a textilberendezések egyre nagyobb sebesség és intelligensebb irányok felé fejlődnek, a TMT alkatrészek stabilitási követelményei tovább nőnek. A jövőben az új anyagok kutatása és fejlesztése kulcsfontosságú kitörési pont lesz, mint például az öngyógyító funkcióval rendelkező intelligens anyagok, az ultrakönnyű és nagy szilárdságú kompozit anyagok, amelyek várhatóan javítják a teljesítmény teljesítményét.

Ugyanakkor a digitális technológia elmélyült alkalmazása új utat kínál a stabilitás optimalizálásához. Az IoT technológián keresztül a TMT Parts működési állapotát valós időben figyelik, és big data elemzést használnak a lehetséges meghibásodások előrejelzésére a megelőző karbantartás érdekében; mesterséges intelligencia algoritmusokkal kombinálva a berendezés működési paramétereit dinamikusan állítják be annak érdekében, hogy a TMT alkatrészek mindig a legjobb működési állapotban legyenek. Ezen túlmenően a zöld gyártás koncepciója a stabilitás optimalizálását is elősegíti egy környezetbarátabb és fenntarthatóbb irány felé, és az alacsony energiafelhasználás és hosszú élettartamú TMT alkatrészek fejlesztése új trend lesz az iparágban.